Направление развивается при поддержке ФГБУ «Фонд содействия развитию

малых форм предприятий в научно–технической сфере».

В частности:

в рамках программы Развитие-НТИ II / Технет профинансирован НИОКР: «Разработка 3D – принтера по металлу»;

проект № 35869 (завершён в 2019 году).

в рамках программы Развитие-НТИ V / Технет профинансирован НИОКР: «Разработка новой аддитивной технологии производства

металлокомпозитных изделий и разработка 3-D принтера по металлокомпозитной технологии»;

проект № 49485 (завершается в 2021 году).

Аддитивное производство включает в себя процессы, направленные на формирование объектов последовательным добавлением материалов, в отличие от традиционных «субтрактивных» методов, применяющихся в машинной обработке и подразумевающих удаление лишней массы (резка, фрезерование, сверление и т.д.).

3D-принтер для металла

Это специальное устройство, которое дает возможность создавать металлические изделия путем последовательного нанесения тонких слоёв металла на заготовку илиспециальную подложку. Базовая последовательность операций следующая:

- при помощи компьютера, сканера и специального программного обеспечения создается виртуальная модель в трех плоскостях, разделенная на цифровые слои.

- физическое формирование детали путем послойного нанесения расплавленного или спекаемого металла.

Технические требования к перспективному 3D – принтеру.

Перспективный 3D – принтер будет обеспечивать изготовление металлических изделий, удовлетворяющих следующим требованиям:

- точность изготовления детали – не выше 8 квалитета;

- шероховатость поверхности детали – не выше Ra12,5;

- возможность получения пустотелых, ячеистых и сетчатых структур;

- возможность получения изделий с заданной анизотропией механических свойств;

- по плотности и прочности структуры изделия не должны уступать изделиям, полученным традиционными «субтрактивными» способами;

- скорость изготовления детали – не менее 100 см³/час;

- низкое энергопотребление – не более 50 Вт*час/см³;

- максимальный размер детали – не менее 400×400×400 мм;

- возможность изготовления изделий из любых среднеплавких (600°С ≤ Тпл ≤ 1600°С) металлов и сплавов, а также из титана (Ti, Тпл=1680°С);

Ключевые требования при разработке перспективной технологии:

- возможность изготовления изделий сложной формы, со сложной внутренней структурой, которые невозможно получить обычными «субтрактивными» способами изготовления;

- возможность изготовления изделий, не требующих последующей механической обработки и термообработки;

- возможность изготовления изделий по плотности и прочности структуры не уступающих изделиям, полученным традиционными «субтрактивными» способами;

- возможность изготовления изделий из возможно более широкого набора металлов и сплавов.

Применяемое решение.

Изложенные ниже принципы изготовления изделий в «лазерной аддитивной установке» применимы и к неметаллам, с тем условием, что проволоки из этих материалов должны иметь соответствующие физические характеристики (оптические, механические и термические), допускающие изготовление из них изделий методами частичного и полного плавления лазерным лучом. Предлагается следующий метод изготовления металлических изделий: Поверхность изделия (граничные слои) изготавливается послойно из металлической проволоки из тугоплавкого и прочного металла (например, титана или медно-никелевых сплавов), которая послойно укладывается на предыдущий слой и приваривается к нему лазерным лучом. Движение устройства подачи проволоки и оптической головки лазера повторяет внешние и внутренние контуры слоев цифровой модели. Внутренний объем между граничными слоями, образующими поверхность изделия, заполняется металлом-наполнителем, имеющим температуру плавления, ниже температуры плавления металла граничного слоя и расплавляемым второй оптической головкой лазера.

Такой метод даёт большой выигрыш в скорости изготовления изделия, в сравнении с «порошковыми» и, вместе с тем, позволяет с высокой точностью (не выше 8 квалитета) и низкой шероховатостью (не болееRa6.3) изготавливать поверхность детали (указанные точностные параметры характерны для проволок) путем сварки слоев проволоки лазерным лучом, а основную массу металла детали фактически заливать путем расплавления подаваемой толстой проволоки из металла-наполнителя.

В то время как технологии, перечисленные в первом разделе, могут гарантировать, в лучшем случае, 11 квалитет и шероховатость Ra25.0 Используемая проволока граничного слоя может иметь различные размеры (от единиц мкм до нескольких миллиметров), но получаемая поверхность будет, в любом случае, значительно лучше (по показателю шероховатости), а точность изготовления детали -по квалитету, чем получаемая при сплавлении или спекании металлического порошка с размерами частиц, например, 50 мкм, так как проволока имеет ровную, гладкую поверхность, а «шарики» порошка ложатся хаотически. Что касается сравнения с EBF3, в которой сплавляется проволока, то в этой технологии используется проволока от Ø 2 мм и электронный луч очень высокой энергии с «пятном» (фокусировкой) 2 мм, что автоматически приводит к точности поверхности ~ 1 мм (11 – 13 квалитет) и шероховатости Ra100 (или ещё хуже). А из-за большой мощности луча плавления – многочисленные наплывы и брызги.Общее описание установки

Зона построения изделия находится в камере с обычным или пониженным давлением в атмосфере инертного газа, азота или воздуха, в зависимости от материала изделия и режимов изготовления. С помощью чернения стенок камеры, системы дополнительного охлаждения корпуса камеры, продувкой инертного газа, азота или воздуха и иными методами (в зависимости от теплового режима процесса) достигается максимально ровное тепловое поле в камере для обеспечения сохранности шаговых двигателей и прочего высокоточного оборудования, работающего внутри камеры.

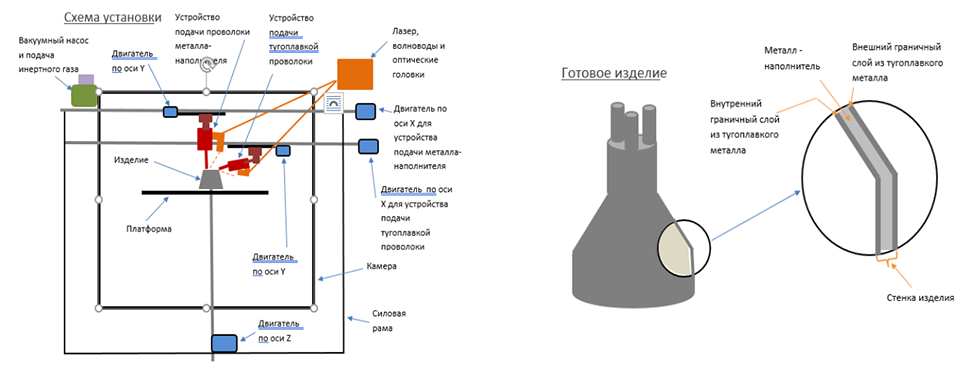

Устройство подачи тугоплавкой проволоки закреплено на башенной штанге (см. РИСУНОК ) и имеет четыре степени свободы: движение (вместе с кареткой) вдоль осей X и Y (см. РИСУНОК «Схема установки), поворот вокруг вертикальной оси на 360° (с поворотной башней) и поворот вокруг продольной оси на 180° (с башенной штангой). Устройство подачи проволоки, сопряженное с лазерной оптической головкой, позиционируется по отношению к строящемуся граничному слою изделия с помощью позиционера, имеющего точность позиционирования около 20 мкм. Устройство подачи проволоки укладывает каждый слой проволоки поверх предыдущего слоя проволоки (с учётом заложенных в программе управления данных о геометрии 3d модели), подавая проволоку в точку фокусирования луча лазера. Лазерный луч, проходя через оптическую головку, закрепленную вместе с устройством подачи тугоплавкой проволоки на башенной штанге, приваривает новый слой проволоки к нижележащему слою . Повороты вокруг вертикальной оси и вокруг продольной оси позволяют формировать контур любой поверхности.

Металл - наполнитель подается в виде прогретой (ниже температуры плавления металла-наполнителя) толстой (0,5 - 2 мм) проволоки из вертикально расположенного сопла устройства подачи проволоки (см. РИСУНОК «Схема установки»). Устройство подачи проволоки металла-наполнителя может крепиться как к каретке, на которой расположено устройство подачи тугоплавкой проволоки, так и иметь независимый позиционер и отдельную каретку. На рисунке «Схема установки» изображен второй вариант крепления устройства подачи проволоки металла-наполнителя.

Устройство подачи проволоки из металла-наполнителя будет иметь три степени свободы: движение (вместе с кареткой) вдоль осей X и Y, поворот вокруг вертикальной оси на 360° (с поворотной башней). Устройство подачи проволоки, сопряженное с лазерной оптической головкой, позиционируется по отношению к строящейся стенке изделия вторым позиционером, с помощью которого сопло устройства подачи проволоки выставляется таким образом, чтобы расплавляемый лазером металл-наполнитель выливался на нижележащий слой металла – наполнителя между сформированных граничных слоёв из более тугоплавкого металла. Подача проволоки металла - наполнителя осуществляется после завершения нескольких циклов построения граничных слоёв из тугоплавкой проволоки или одновременно с формированием граничных слоев (когда это будет необходимо). Проволока подается в точку фокусирования луча лазера, оптическая головка которого закреплена вместе с устройством подачи проволоки металла-наполнителя на поворотной башне.

Платформа, на которой формируется изделие, изготавливается из тугоплавкого неметалла (например, графит) и имеет две степени свободы: движение вверх-вниз вдоль вертикальной оси Z (при котором после завершения формирования каждого граничного слоя из тугоплавкого металла, платформа опускается для начала формирования нового слоя) и вращение вокруг вертикальной оси на 360° (см. РИСУНОК «Схема установки»).